-

1 intercrystalline corrosion

коррозия межкристаллитная

Избирательное разрушение металла по границам зерен. МКК наблюдается у многих технических сплавов на основе Fe, и в особенности у нержавеющих сталей разных классов, у сплавов на основе Ni, а также Аl. Причиной склонности к МКК является электрохимическая неоднородность структуры сплавов, при которой приграничные зоны зерен более электрохимически отрицательны по сравнению с телом зерна. В большинстве случаев для нержавеющих сталей, а также сплавов на основе Ni, повыш. (более 0,02) и легируют ее стабилизирующими элементами (Ti, No и др.).

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > intercrystalline corrosion

-

2 intergranular corrosion

коррозия межкристаллитная

Избирательное разрушение металла по границам зерен. МКК наблюдается у многих технических сплавов на основе Fe, и в особенности у нержавеющих сталей разных классов, у сплавов на основе Ni, а также Аl. Причиной склонности к МКК является электрохимическая неоднородность структуры сплавов, при которой приграничные зоны зерен более электрохимически отрицательны по сравнению с телом зерна. В большинстве случаев для нержавеющих сталей, а также сплавов на основе Ni, повыш. (более 0,02) и легируют ее стабилизирующими элементами (Ti, No и др.).

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

межзеренная коррозия

Коррозия, встречающаяся в основном на границах зерна, обычно с незначительным воздействием на соседнее зерно или с его отсутствием.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > intergranular corrosion

-

3 discontinuity

['dɪsˌkɒntɪ'nju(ː)ɪtɪ]1) Общая лексика: дискретность, отсутствие непрерывности, отсутствие последовательности, перерыв, разрыв, разрыв непрерывности2) Геология: большой разрыв, перелом3) Авиация: резкое изменение4) Медицина: неравномерность, отсутствие закономерности (в процессе), прерывистость, прерывность, скачок5) Военный термин: нарушение целостности6) Техника: нарушение непрерывности, неоднородность, обрыв (цепи), перегиб (кривой), перегиб кривой, разрывность (функции), резкое изменение параметров погоды7) Строительство: разрез-кость, разрезность (конструкции), разрыв (непрерывности)8) Математика: место разрыва, прерывать, скачок на разрезе, точка разрыва10) Горное дело: нарушение сплошности11) Металлургия: прерывистая кривая (охлаждения или нагрева), неоднородность (структуры сплавов)12) Вычислительная техника: неоднородность (в линии передачи)13) Нефть: несогласие14) Геофизика: граница раздела, поверхность раздела, раздел15) Силикатное производство: обрыв (стекловолокна)16) Метрология: обрыв (электрической цепи)17) Холодильная техника: скачок (напр. давления, температуры), прерывность (напр. процесса)18) Экология: гиатус, разрыв ареала19) Сейсмология: граница, раздел (граница между сейсмическими слоями Земли)20) Стратиграфия: перерыв (любой перерыв в осадконакоплении)21) Полимеры: прекращение22) Контроль качества: несплошность (покрытия, материала и т.п.)23) Макаров: размыв, скачкообразность, неоднородность (разрывности)24) Электрохимия: несплошность25) Нефть и газ: прерывистость пласта -

4 разупорядочение

( сплавов) positional disorder, disorder, disregistry, reordering, ( структуры) order-disorder transformationАнгло-русский словарь технических терминов > разупорядочение

-

5 physical metallurgy

металловедение

Наука о строении и св-вах металлов и сплавов. Осн. задачи м.: создание сплавов с зад. комплексом св-в; установл. закономерностей формиров. структуры и св-в изделий при их отливке, обработке давлением, термообработке и др. способах обработки; установл. закономерностей изменений структуры и св-в металлич. материалов при эксплуатации изделий. Главное в м. — учение о связи практич. важных св-в металлич. материалов с их химич. составом и строением (структурой). Становление м. как науки произошло во 2-й половине XIX в. Начальник златоуст. оруж. з-дов П. П. Аносов, работая над раскрытием тайны булатных клинков, в 1831 г. впервые в истории металлургии применил микроскоп для изучения строения стали. Англ. петрограф Г. Сорби использовал в 1864 г. микроскоп для изуч. строения железных метеоритов. Эти работы положили начало микроструктур. анализу металлов. Великий рус. металлург Д. К. Чернов (1839—1921 гг.) открыл в 1868 г. критич. точки (темп-ры превр.) в стали и связал с ними выбор режима термообработки для получения необх. структуры и св-в. Это открытие оказало определяющее влияние на последующее становление и развитие науки о металлах. Франц. инженер Ф. Осмонд применил изобрет. Ле-Шателье Pt|Rh-Pt термопару для установления критич. точек Чернова в сталях методом термич. анализа (по появл. тепл. эффектов превр.) и использовал изобрет. Ле-Шателье специализир. метал. микроскоп для выявл. в отраж. свете структурных составляющих в сталях. К 90-м гг. XIX в. закончился подготовит. период в развитии металловедения. В 1892 г. Ф. Осмонд предложил называть новую науку, описывающую строение металлов и сплавов, металлографией. Последние годы XIX в. и первые два 10-летия XX в. явл. периодом классич. металлографии, гл. методами к-рой были микроструктурный и термич. анализы. С 1920-х гг., все шире использ. рентгеноструктурный анализ для изучения ат.-кристаллич. строения металлов и разнообр. фаз в металлич. сплавах, а тж. механизма структур. измен. в металлич. материалах при разного вида обработках. К началу 30-х г.г. содержание науки о металлах вышло за рамки классич. металлографии и получило распростр. более емкое ее название — металловедение. В послед, годы в м. все шире используются представления физики тв. тела и физич. методы исследования. С 1950-х гг. широко применяется эл-ная микроскопия, к-рая позволяет более глубоко изучить структуру металлич. материалов. Для соврем. м. хар-но шир. использ. учения о дефектах кристаллич. решетки. М-ду теоретич. м. и физикой металлов нет четкой границы. В теоретич. м. рассматр. диаграммы сост., структура фаз в металлич. сплавах (тв. р-рах, интерметаллидах и др.), механизм и кинетика кристаллизации расплава и фаз. превращ. в тв. состоянии, изменение структуры и св-в металлов при пластич. деформации, общие закономерности влияния химич. состава и структуры на механич. и др. св-ва.

Приклад. (технич.) м. изуч. состав, структуры, процессы обработки и св-ва металлич. материалов конкретных классов (напр., Fe-С-сплавов, конструкц., нерж. сталей, жаропрочных, Аl-, Сu- сплавов, металлокерамики и др.). В связи с развитием новых областей техники возникли задачи изучения поведения металлов и сплавов при радиац. воздействиях, весьма низких темп-pax, высоких давлениях и т.д.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > physical metallurgy

-

6 thermomechanical treatment

- термомеханическая обработка

- обработка деформационно-термическая

- механо-термическая обработка

- механико-термическая обработка

- деформационно-термическая обработка

деформационно-термическая обработка

ДТО

Совокупность операций горячей обработки давлением и термической обработки сталей и сплавов, совмещенных в одном непрерывном технологическом цикле, например, в линии стана горячей прокатки. ДТО отличается тем, что повышающаяся в результате пластической деформации плотность дефектов кристаллической решетки наследуется в той или иной форме структурой металла, формируемой в процессе последующего охлаждения. Поэтому ДТО обеспечивает более высокий уровень прочностных свойств металла, а также существенно снижает энергоемкость его производства. При всем многообразии ДТО выделяют (применительно к обработке стали) три основных вида: термомеханическая высокотемпературная и низкотемпературная обработка, включающая деформирование аустенита при t - fp^p аустенита и последующую закалку с отпуском; горячая прокатка преимущественно толстого листа с окончанием деформации аустенита с большими разовыми обжатиями при ? < / кр и последующее неконтролируемое (на воздухе) или регламентированное ускоренное охлаждение, горячая прокатка с окончанием деформации аустенита выше (или несколько ниже) t и последующее ускоренное (до 25—50 °С/с) охлаждение, в основном для получения мелкозернистой структуры металла.

[ http://metaltrade.ru/abc/a.htm]Тематики

Синонимы

EN

механико-термическая обработка

МТО

Обработка сталей и сплавов, совмещающая два способа упрочнения — фазовые превращения в результате термической обработки и холодную пластич. деформацию (наклеп), т.е. проведение этих технологических операций в обратном порядке, чем при ТМО. Так, малая деформация стали со структурой мартенсита на 3-5 % (из-за ее пониженной пластичности) позволяет дополнительно повысить ее прочностные характеристики на 10-20 % при снижении пластических свойств и ударной вязкости. МТО стали, включающая закалку на мартенсит, небольшую пластическую деформацию преимущественно в условиях, близких к всестороннему сжатию, и низкий отпуск, нашла промышленное применение. МТО иногда называют марформинг (деформации подвергается мартенсит) в отличие от аус-форминга (ТМО), когда деформируется аустенит. МТО широко используется также в производстве полуфабрикатов из стареющих медных, алюминиевых и аустенитных сплавов, которые подвергают сначала обычной закалке на пересыщенный твердый раствор, а затем холодной деформации перед старением. Например, МТО бериллиевой бронзы на 20 % повышает ее предел текучести. Длинномерные полуфабрикаты (профили, панели, трубы, ленты) из алюминиевых сплавов после закалки подвергают правке с растяжением со степенью деформации 1— 3 %, и последующему старению, что увеличивает предел текучести на ~ 50 МПа.

[ http://metaltrade.ru/abc/a.htm]Тематики

Синонимы

EN

механо-термическая обработка

МТО

Обработка сталей и сплавов, совмещающая два способа упрочнения — фазовые превращения в результате термической обработки и холодную пластическую деформацию (наклеп), т.е. проведение этих технологических операций в обратном порядке, чем при ТМО. Так, малая деформация стали со структурой мартенсита на 3-5 при снижении пластических свойств и ударной вязкости. МТО стали, включающая закалку на мартенсит, небольшую пластическую деформацию преимущественно в условиях, близких к всестороннему сжатию, и низкий отпуск, нашла промышленное применение. МТО иногда называют марформинг (деформации подвергают мартенсит) в отличие от аусформинга (ТМО), когда деформируется аустенит. МТО широко используется также в производстве полуфабрикатов из стареющих медных, алюминиевых и аустенитных сплавов, которые подвергают сначала обычной закалке на пересыщение твердый раствор, а затем холодной деформации перед старением. Например, МТО бериллиевой бронзы на 20, и последующему старению, что увеличивает предел текучести на 50 МПа.

[ http://www.manual-steel.ru/eng-a.html]Тематики

Синонимы

EN

обработка деформационно-термическая

ДТО

Совокупность операций горячей обработки давлением и термической обработки сталей и сплавов, совмещенных в одном непрерывном технологическом цикле, например, в линии стана горячей прокатки. ДТО отличается тем, что повышение в результате пластической деформации плотность дефектов кристаллической решетки наследуется в той или иной форме структурой металла, формируемой в процессе последующего охлаждения. Поэтому ДТО обеспечивает более высокий уровень прочностных свойств металла, а также существенно снижает энергоемкость его производства. При всем многообразии ДТО выделяют (применит к обработке стали) три основных вида: термомеханическая высокотемпературная и низкотемпературная обработка, включающая деформирование аустенита и последующую закалку с отпуском (см. Термомеханическая обработка); горячая прокатка преимущественно толстого листа с окончанием деформации аустенита с большими разовыми обжатиями и последующее неконтролируемое (на воздухе) или регламентируемое ускоренное охлаждение, горячая прокатка с окончанием деформации аустенита выше (или несколько ниже) и последующее ускоренное (до 25-50 °C/с) охлаждение, в основном для получения мелкозернистой структуры металла (см. также Высокотемпературная контролируемая прокатка).

[ http://www.manual-steel.ru/eng-a.html]Тематики

Синонимы

EN

термомеханическая обработка

ТМО

Совокупность операций обработки сталей и сплавов давлением и термической обработки, отличающаяся тем, что повышающаяся в результатете пластической деформации плотность дефектов кристаллической решетки в той или иной форме наследуется структурой, формирующейся при последующей термической обработке. Процессы обработки давлением и термической обработки при ТМО могут быть совмещены в одной технологической операции и разделены во времени. ТМО сталей, как эффективный способ повышения их прочности, начали активно исследовать в 1950-х гг. В настоящее время применительно к сталям (преимущественно легированным) промышленное использование находят 4 способа ТМО, разнящиеся температурами деформирования аустенита и условиями последующего охлаждения:

- низкотемпературная механическая обработка (НТМО), или «аусформинг» по зарубежной терминологии, которая состоит из деформирования переохлажденного аустенита в интервале температур его повышенной устойчивости (ниже критических точек А} и /4,), закалки и низкого отпуска;

- высокотемпературная термомеханическая обработка (ВТМО), когда аустенит деформируют в области его термодинамической стабильности (выше критических точек и температуры рекристаллизации), затем подвергают закалке с отпуском;

- высокотемпературная термомеханическая обработка с диффузионным (перлитным) распадом (ВТМизО) или «изоморфинг» по зарубежной терминологии, когда сталь после аустенитизации подстуживают до температуры перлитного превращения и деформируют во время этого превращения;

- низкокотемпературная термомеханическая обработка с деформацией переохлажденного аустенита при температуре бейнитного превращения (НТМизО).

НТМО и НТМизО применимы только для легированных сталей с повышенной устойчивостью переохлажденного аустенита и требуют для деформирования мощного оборудования, что ограничивает их промышленное использование.

НТМО конструкционных легированных сталей позволяет повысить их предел текучести до 2,8-3,0 ГПа при относительном удлинении ~ 6 %. Наилучший комплекс механических свойств стали после ВТМО достигается, когда мартенсит образуется из деформированного аустенита с хорошо развитой полигонизованной структурой. После ВТМО предел текучести низко- и среднелегированных конструкционных сталей достигает 1,9—2,2 ГПа при более высоких показателях пластичности и вязкости по сравнению с НТМО. ВТМизО и НТМизО сопровождаются общим диспергированием структуры перлита и бейнита соответственно, что обеспечивает повышение не только прочностных свойств, но и показателей вязкости разрушения.

[ http://metaltrade.ru/abc/a.htm]Тематики

Синонимы

EN

Англо-русский словарь нормативно-технической терминологии > thermomechanical treatment

-

7 recrystallization

рекристаллизация

Процесс зарождения и (или) роста новых зерен в деформированном поликристаллическом металле или сплаве при нагреве за счет других зерен той же фазы, сопровождающейся уменьшением суммарной зернограничной энергии и повышением их структурного совершенства. В 1887 г. англ. ученый Г. Сорби с помощью микроскопа установил, что в результате холодной ковки железа его зерна оказывались вытянутыми, а после длительного нагрева до температур красного каления зерна опять становились равноосными. Это явление было названо им повторной рекристаллизацией — рекристаллизацией. Рекристаллизацию, которая проходит при нагреве после деформации, называют статической рекристаллизацией, в отличие от динамической рекристаллизации, протекающей непосредственно во время горячей деформации. Общим признаком для всех случаев рекристаллизации является перемещение высокоугловых границ зерен. Наиболее подробно изучена статическая рекристаллизация металлов и сплавов; ее подразделяют на первичную, собирательную и вторичную. В результате рекристаллизации упрочнение («наклеп»), обусловленное пластической деформацией полностью устраняется и прочностные свойства металла приближаются к минимально достижимым значениям, т.е. наступает полное разупрочнение при одновременном возрастании пластичности. Плотность дислокаций после рекристаллизации снижается. После значительной пластической деформации возможно образование текстуры. При этом новые рекристаллизованные зерна приобретают преимущественно кристаллографическую ориентировку. В результате формируемой текстуры рекристаллизации отмечается анизотропия свойств (механических, электрических, магнитных). Рекристаллизация широко используется в технологии производства металлов и сплавов для управления формирования структуры (форма и размер зеренной текстуры) и свойств проката (полуфабрикатов).

рекристаллизация

1. Формирование при нагревании новой, свободной от напряжений зеренной структуры холоднодеформированного металла.

2. Изменение кристаллической структуры при нагревании выше (ниже) критической температуры.

3. Физический процесс, при котором одна кристаллическая разновидность вырастает за счет другой или других таких же по природе, но меньших по размеру.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > recrystallization

-

8 heat treatment

обработка термическая

Совокупность операций температурно-временного воздействия на изделие или часть его с целью изменения структуры и свойств в требуемом направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Термообработка металлического изделия (или полуфабриката) включает следующие обязательные технологические операции: нагрев до заданной температуры, выдержку при этой температуре и охлаждение по регламентируемому режиму. Различают следующие основные виды термической обработки металлов и сплавов: отжиг — нагрев металла с неравновесной структурой в результате кристаллизации или какой-либо обработки, приводящей его в более равновесное состояния, закалка — нагрев до высокой температуры с последующим достаточно быстрым охлаждением для получения неравновесного структурного состояния (пересыщенный твердый раствор, повышение плотности дефектов кристаллической решетки и др.; отпуск — нагрев закалка стали или сплава ниже температуры фазового превращения для получения более равновесных их структур, состояний. Кроме основных видов к термической обработки относят комбинированные способы, сочетающие легирование преимущественно поверхностых слоев металлических изделий неметаллами (или металлами) и т.п. (см. Химика-термическая обработка), или деформацию и т.п., преимущественно проката и полуфабрикатов, выполняемую в разной последовательности в едином технологическом процессе — т.н. деформационно-термическая или термомеханическая обработкаМО). Металл для термической обработки может нагреваться пламенным, электросопротивлением, индукционным способами, а также в расплавах и в кипящем слое. Наиболее широко применяется нагрев в печах сопротивления и пламенного нагрева, отличающийся высокой производительностью и экономичностью. При термической обработке сплавов цветных металлов применяется нагрев в расплавах солей, щелочей, металлов. Преимущества печей-ванн — высокие скорости, безокислительный нагрев металла. При нагреве важно надежное регулирование температуры печи и создание необходимой среды. Для предотвращения газонасыщения при термической обработке, особенно цветных и тугоплавких металлов, используют контролируемые газовые среды, защитные покрытия. Все шире применяется термическая обработка в вакууме (отжиг, закалка, старение), позволяющее резко уменьшить окисление и газонасыщение, в частности водородом, изделий и полуфабрикатов.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

термическая обработка

термообработка

Обработка, заключающаяся в изменении структуры и свойств материала заготовки вследствие тепловых воздействий.

[ГОСТ 3.1109-82]Тематики

Синонимы

EN

DE

FR

3.14 термическая обработка (heat treatment): Нагрев или охлаждение твердого металла или сплава в целях придания им требуемых свойств.

Примечание - Нагрев в целях подготовки к горячей деформации не считается термической обработкой.

Источник: ГОСТ Р 53679-2009: Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию оригинал документа

Англо-русский словарь нормативно-технической терминологии > heat treatment

-

9 full annealing

отжиг полный

Отжиг гетерогенных сплавов, заключающийся в нагреве до температуры существования однофазной структуры — однородного твердого раствора и последующем медленном охлаждении.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

полный отжиг

Отжиг гетерогенных сплавов, заключающийся в нагреве до температуры существования однофазной структуры — однородого твердого раствора и последующем медленном охлаждении;

Полный отжиг доэвтектоидной стали включает нагрев, обеспечивающий полное превращ. Ф и П в А, и последующее медленное охлаждение.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > full annealing

-

10 quench hardening

Упрочнение при закалке.1) Упрочнение некоторых альфа-бета-сплавов (наиболее часто некоторых медных и титановых сплавов) термообработкой на твердый раствор или закалкой для получения структуры мартенситного типа.2) В железных сплавах, упрочнение аустенитизацией, с последующим охлаждением с такой скоростью, что некоторое количество аустенита превращается в мартенсит. -

11 alloying

легирование

Целенаправл. изменение состава металлич. сплавов введением легир. эл-тов для изменения структуры и физ.-хим. и механич. св-в. Л. применялось еще в глубокой древности. В России первые промышл. опыты были проведены П. П. Аносовым, к-рый разработал основы теории и технологии выплавки легир. стали.

Л. создаются металлич. сплавы с разнообр. св-вами, значит. отличающ. от св-в чистых металлов. Легир. эл-ты в сочетании с осн. эл-том (растворителем) в завис-ти от соотношения их ат. диам. и электрохимич. св-в образуют новые фазы: тв. р-ры, промежут. фазы, химич. соединения. В присутствии легир. эл-тов изменяются условия равновесия фаз, темп-ры полиморфных превращений и кинетика фаз. превр. Легир. эл-ты могут существенно замедлить скорость распада тв. р-ров, напр., в сталях скорость распада аустенита и мартенсита при отпуске и т.п. Изменение св-в сплавов в рез-те л. обусловлено, кроме того, измен. формы, размеров и распред. структурных составляющих, изменен. состава и состояния границ зерен.

Л. подразделяют на объемное, как правило, сплавлением легир. эл-тов с легир. металлом (обычно в жидком виде) и поверхностное — введением легир. эл-тов каким-либо способом только в поверхностный слой легир. материала.

[ http://metaltrade.ru/abc/a.htm]Тематики

EN

получение сплава

легирование

—

[Я.Н.Лугинский, М.С.Фези-Жилинская, Ю.С.Кабиров. Англо-русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.]Тематики

- электротехника, основные понятия

Синонимы

EN

Англо-русский словарь нормативно-технической терминологии > alloying

-

12 heat processing

обработка термическая

Совокупность операций температурно-временного воздействия на изделие или часть его с целью изменения структуры и свойств в требуемом направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Термообработка металлического изделия (или полуфабриката) включает следующие обязательные технологические операции: нагрев до заданной температуры, выдержку при этой температуре и охлаждение по регламентируемому режиму. Различают следующие основные виды термической обработки металлов и сплавов: отжиг — нагрев металла с неравновесной структурой в результате кристаллизации или какой-либо обработки, приводящей его в более равновесное состояния, закалка — нагрев до высокой температуры с последующим достаточно быстрым охлаждением для получения неравновесного структурного состояния (пересыщенный твердый раствор, повышение плотности дефектов кристаллической решетки и др.; отпуск — нагрев закалка стали или сплава ниже температуры фазового превращения для получения более равновесных их структур, состояний. Кроме основных видов к термической обработки относят комбинированные способы, сочетающие легирование преимущественно поверхностых слоев металлических изделий неметаллами (или металлами) и т.п. (см. Химика-термическая обработка), или деформацию и т.п., преимущественно проката и полуфабрикатов, выполняемую в разной последовательности в едином технологическом процессе — т.н. деформационно-термическая или термомеханическая обработкаМО). Металл для термической обработки может нагреваться пламенным, электросопротивлением, индукционным способами, а также в расплавах и в кипящем слое. Наиболее широко применяется нагрев в печах сопротивления и пламенного нагрева, отличающийся высокой производительностью и экономичностью. При термической обработке сплавов цветных металлов применяется нагрев в расплавах солей, щелочей, металлов. Преимущества печей-ванн — высокие скорости, безокислительный нагрев металла. При нагреве важно надежное регулирование температуры печи и создание необходимой среды. Для предотвращения газонасыщения при термической обработке, особенно цветных и тугоплавких металлов, используют контролируемые газовые среды, защитные покрытия. Все шире применяется термическая обработка в вакууме (отжиг, закалка, старение), позволяющее резко уменьшить окисление и газонасыщение, в частности водородом, изделий и полуфабрикатов.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > heat processing

-

13 thermal processing

обработка термическая

Совокупность операций температурно-временного воздействия на изделие или часть его с целью изменения структуры и свойств в требуемом направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Термообработка металлического изделия (или полуфабриката) включает следующие обязательные технологические операции: нагрев до заданной температуры, выдержку при этой температуре и охлаждение по регламентируемому режиму. Различают следующие основные виды термической обработки металлов и сплавов: отжиг — нагрев металла с неравновесной структурой в результате кристаллизации или какой-либо обработки, приводящей его в более равновесное состояния, закалка — нагрев до высокой температуры с последующим достаточно быстрым охлаждением для получения неравновесного структурного состояния (пересыщенный твердый раствор, повышение плотности дефектов кристаллической решетки и др.; отпуск — нагрев закалка стали или сплава ниже температуры фазового превращения для получения более равновесных их структур, состояний. Кроме основных видов к термической обработки относят комбинированные способы, сочетающие легирование преимущественно поверхностых слоев металлических изделий неметаллами (или металлами) и т.п. (см. Химика-термическая обработка), или деформацию и т.п., преимущественно проката и полуфабрикатов, выполняемую в разной последовательности в едином технологическом процессе — т.н. деформационно-термическая или термомеханическая обработкаМО). Металл для термической обработки может нагреваться пламенным, электросопротивлением, индукционным способами, а также в расплавах и в кипящем слое. Наиболее широко применяется нагрев в печах сопротивления и пламенного нагрева, отличающийся высокой производительностью и экономичностью. При термической обработке сплавов цветных металлов применяется нагрев в расплавах солей, щелочей, металлов. Преимущества печей-ванн — высокие скорости, безокислительный нагрев металла. При нагреве важно надежное регулирование температуры печи и создание необходимой среды. Для предотвращения газонасыщения при термической обработке, особенно цветных и тугоплавких металлов, используют контролируемые газовые среды, защитные покрытия. Все шире применяется термическая обработка в вакууме (отжиг, закалка, старение), позволяющее резко уменьшить окисление и газонасыщение, в частности водородом, изделий и полуфабрикатов.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > thermal processing

-

14 thermal treatment

обработка термическая

Совокупность операций температурно-временного воздействия на изделие или часть его с целью изменения структуры и свойств в требуемом направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Термообработка металлического изделия (или полуфабриката) включает следующие обязательные технологические операции: нагрев до заданной температуры, выдержку при этой температуре и охлаждение по регламентируемому режиму. Различают следующие основные виды термической обработки металлов и сплавов: отжиг — нагрев металла с неравновесной структурой в результате кристаллизации или какой-либо обработки, приводящей его в более равновесное состояния, закалка — нагрев до высокой температуры с последующим достаточно быстрым охлаждением для получения неравновесного структурного состояния (пересыщенный твердый раствор, повышение плотности дефектов кристаллической решетки и др.; отпуск — нагрев закалка стали или сплава ниже температуры фазового превращения для получения более равновесных их структур, состояний. Кроме основных видов к термической обработки относят комбинированные способы, сочетающие легирование преимущественно поверхностых слоев металлических изделий неметаллами (или металлами) и т.п. (см. Химика-термическая обработка), или деформацию и т.п., преимущественно проката и полуфабрикатов, выполняемую в разной последовательности в едином технологическом процессе — т.н. деформационно-термическая или термомеханическая обработкаМО). Металл для термической обработки может нагреваться пламенным, электросопротивлением, индукционным способами, а также в расплавах и в кипящем слое. Наиболее широко применяется нагрев в печах сопротивления и пламенного нагрева, отличающийся высокой производительностью и экономичностью. При термической обработке сплавов цветных металлов применяется нагрев в расплавах солей, щелочей, металлов. Преимущества печей-ванн — высокие скорости, безокислительный нагрев металла. При нагреве важно надежное регулирование температуры печи и создание необходимой среды. Для предотвращения газонасыщения при термической обработке, особенно цветных и тугоплавких металлов, используют контролируемые газовые среды, защитные покрытия. Все шире применяется термическая обработка в вакууме (отжиг, закалка, старение), позволяющее резко уменьшить окисление и газонасыщение, в частности водородом, изделий и полуфабрикатов.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > thermal treatment

-

15 effect of extrusion

пресс-эффект

Повышенная прочность при растяжении прессованных металлических изделий (или полуфабрикатов) по сравнению с прочностью изделий, получаемых другими способами обработки давлением, при одинаковых режимах термической обработки. Пресс-эффектом обладают Аl-, Mg- и др. сплавы, преимущественно после закалки и естественного старения. Для некоторых сплавов повышенная прочность может достигать 40. Пресс-эффект сопровождается снижением пластических свойств сплавов. Природа пресс-эффекта, по-видимому, обусловлена частичным сохранением наклепа (перекристаллиз. структуры) при нагреве под закалку.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > effect of extrusion

-

16 groove

- формообразующая полость

- риска (дефект поверхности проката черных металлов)

- подготовка кромок (под сварку)

- паз

- канавка резьбы

- канавка (записи)

- калибр (металлургия)

- делать пазы, канавки

- бороздка

бороздка

Элемент вторичной структуры ДНК - углубление между выступающими частями нуклеотидов; различают чередующиеся малую (между комплементарными основаниями, т.е. «внутрь» молекулы ДНК) и большую Б.; в плоском продольном срезе большая и малая Б. составляют шаг спирали ДНК.

[Арефьев В.А., Лисовенко Л.А. Англо-русский толковый словарь генетических терминов 1995 407с.]Тематики

EN

делать пазы, канавки

желобить

—

[ http://slovarionline.ru/anglo_russkiy_slovar_neftegazovoy_promyishlennosti/]Тематики

Синонимы

EN

калибр

1. Толщина листа или диаметр провода. Различные стандарты произвольны и отличаются для железных и цветных сплавов.

2. Инструмент для визуального контроля, который позволяет инспектору определить, соответствуют ли размер или контур сформированной детали размерным требованиям.

3. Прибор, используемый для измерения толщины или длины.

калибр

1. Профиль отверстия, образованного смежными ручьями прокатных валков в рабочем положении и зазорами между ними, служит для придания заданных формы и размеров сечению раската. Обычно калибр образуется двумя, реже — тремя и четырьмя валками. По форме калибры могут быть простые — прямоугольные, круглые, квадратные, ромбические, овальные, полосовые, шестиугольные, стрельчатые и фасонные — уголковые, двутавровые, швеллерные и др. По конструкции, т.е. положению линии разъема, калибры подразделяют на открытые и закрытые, по расположению на валках — открытые, закрытые, полузакрытые и диагональные. По назначению — обжимные, вытяжные, черновые, предчистовые и чистовые калибры. Основные элементы калибров — зазор между валками, выпуск калибра, разъем, бурты, закруглеиия, нейтральная линия.

2. Сменный технологический инструмент, закрепленный на рабочем валке.

3. Бесшкальный измерительный инструмент для контроля размеров, формы и взаимного расположения частей изделия сравнением размера изделия с калибром по вхождению или степени прилегания их поверхностей.

[ http://www.manual-steel.ru/eng-a.html]Тематики

EN

канавка (записи)

Ндп. бороздка

Дорожка механической записи в виде углубления, непрерывно образуемого в носителе записи при записи.

[ ГОСТ 13699-91]Недопустимые, нерекомендуемые

Тематики

EN

DE

FR

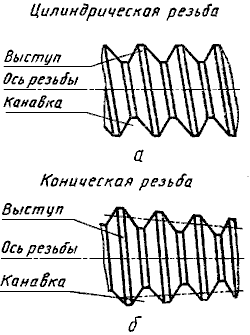

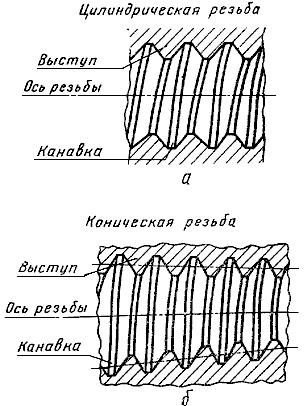

канавка резьбы

канавка

Пространство, заключенное между выступами резьбы (черт. 1 и 2).

Черт.1

Черт. 2

[ ГОСТ 11708-82( СТ СЭВ 2631-80)]Тематики

Синонимы

EN

DE

FR

паз

Гнездо продолговатой формы с параллельными боковыми поверхностями

[Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]EN

DE

FR

подготовка кромок (под сварку)

разделка кромок (под сварку)

подготавливать кромки

разделывать кромки

—

[ http://slovarionline.ru/anglo_russkiy_slovar_neftegazovoy_promyishlennosti/]Тематики

Синонимы

EN

риска

Дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

Примечание. Дефект не сопровождается изменением структуры и неметаллическими включениями. На последующих операциях края риски могут прикатываться.

[ ГОСТ 21014-88]Недопустимые, нерекомендуемые

Тематики

EN

DE

FR

формообразующая полость

Ндп. канавка

формующая полость

Пространство в пресс-форме, ограниченное поверхностями формообразующих деталей, форму и размеры которых приобретает изделие, где происходит его вулканизация.

[ ГОСТ 23165-78]Недопустимые, нерекомендуемые

Тематики

- пресс-формы для резинотехн. изделий

Обобщающие термины

EN

DE

Англо-русский словарь нормативно-технической терминологии > groove

-

17 modular corrosion

коррозия узловатой структуры

(напр. циркониевых сплавов)

[А.С.Гольдберг. Англо-русский энергетический словарь. 2006 г.]Тематики

EN

Англо-русский словарь нормативно-технической терминологии > modular corrosion

-

18 extra spring

Экстраупругость.Улучшение термообработкой структуры цветных сплавов и сталей, приближающую ее к холоднообработанному состоянию выше полностью закаленного. Дальнейшая холодная обработка практически не увеличит прочность и твердость. -

19 metallography

Металлография.Изучение структуры металлов и сплавов различными методами, особенно оптической и электронной микроскопией.

* * * -

20 macrography

1) Техника: макроанализ, макрография, макросъёмка, макро съёмка (фото)2) Металлургия: макроисследование, макроснимок

- 1

- 2

См. также в других словарях:

Структуры железоуглеродистых сплавов — Ледебурит; Мартенсит; Перлит; Сорбит; Троостит; Бейнит (устар: игольчатый троостит) Лит.: Иванов В.Н. Словарь справочник по литейному производству. – … Металлургический словарь

Московский государственный институт стали и сплавов (технологический университет) — Государственный технологический университет «Московский институт стали и сплавов» (МИСиС) Год основания 1918 год Президент Юрий Сергеевич Карабасов Ректор Дмитрий Викторович Ливанов … Википедия

Московский институт сплавов и стали — Государственный технологический университет «Московский институт стали и сплавов» (МИСиС) Год основания 1918 год Президент Юрий Сергеевич Карабасов Ректор Дмитрий Викторович Ливанов … Википедия

Московский институт стали и сплавов — Государственный технологический университет «Московский институт стали и сплавов» (МИСиС) Год основания 1918 год Президент Юрий Сергеевич Карабасов Ректор Дмитрий Викторович Ливанов … Википедия

Московский государственный институт стали и сплавов — Национальный исследовательский технологический университет МИСиС (НИТУ МИСиС) … Википедия

Всесоюзный институт легких сплавов — (ВИЛС) создан в 1961 в Москве. Осуществляет разработку технологии производства полуфабрикатов для авиационной промышленности, других отраслей техники и новых материалов для народного хозяйства. Институт разрабатывает процессы литья, обработки… … Энциклопедия техники

кристаллизация аморфных сплавов — Термин кристаллизация аморфных сплавов Термин на английском crystallisation of amorphous alloys Синонимы Аббревиатуры Связанные термины криоконденсация Определение Метод создания в аморфном сплаве гетерогенной нанокристаллической структуры путем… … Энциклопедический словарь нанотехнологий

Всесоюзный институт лёгких сплавов — (ВИЛС) — создан в 1961 в Москве. Осуществляет разработку технологии производства полуфабрикатов для авиационной промышленности, других отраслей техники и новых материалов для народного хозяйства. Институт разрабатывает процессы литья,… … Энциклопедия «Авиация»

Всесоюзный институт лёгких сплавов — (ВИЛС) — создан в 1961 в Москве. Осуществляет разработку технологии производства полуфабрикатов для авиационной промышленности, других отраслей техники и новых материалов для народного хозяйства. Институт разрабатывает процессы литья,… … Энциклопедия «Авиация»

Демодифицирование металлов и сплавов — прекращение эффекта модифицирования металлов и сплавов и возникновение исходной грубой структуры составляющих с неравномерным их распределением. Демодифицирование металлов и сплавов вызывается: присутствием в жидком металле или сплаве… … Энциклопедический словарь по металлургии

ДЕМОДИФИЦИРОВАНИЕ МЕТАЛЛОВ И СПЛАВОВ — прекращение эффекта модифицирования металлов и сплавов и возникновение исходной грубой структуры составляющих с неравномерным их распределением. Демодифицирование металлов и сплавов вызывается: присутствием в жидком металле или сплаве… … Металлургический словарь